1. مقدمه

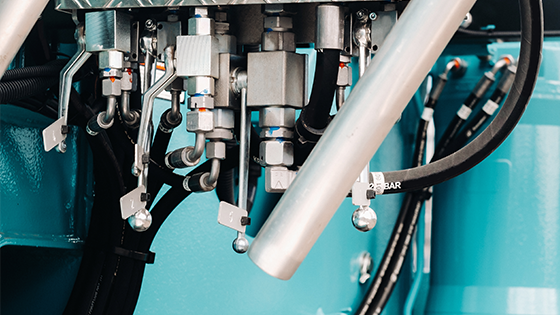

سیستم های هیدرولیکیک فناوری اصلی در صنعت مدرن است که برای انتقال و کنترل توان در ماشینآلات، تولید و سیستمهای انرژی برای اطمینان از عملکرد صحیح تجهیزات مکانیکی ضروری است. در این سیستمها، سنسورهای فشار با کارایی بالا نقش مهمی دارند، زیرا باید نظارت دقیق و پایدار فشار را در محیطهای پرفشار و پیچیده ارائه دهند. همانطور که تقاضاهای صنعتی همچنان در حال رشد هستند، فناوری حسگرها با مواد میکروفیوز شده سرامیکی و شیشه ای به عنوان دو ماده اصلی حسگر در حال ظهور هستند.

مواد سرامیکی به دلیل استحکام بالا، مقاومت در برابر حرارت و مقاومت در برابر خوردگی مشهور هستند و عملکرد عالی را در شرایط سخت حفظ می کنند. آنها به طور گسترده در کاربردهای صنعتی مورد استفاده قرار می گیرند. از سوی دیگر، فناوری میکروفیوز شیشه از پودر شیشه با دمای بالا برای ایجاد ساختارهای بدون درز، بدون حلقه O و بسیار مهر و موم شده استفاده می کند، که آن را به ویژه برای جلوگیری از نشت روغن در سیستم های هیدرولیک مناسب می کند. این مقاله عملکرد این دو ماده را در کاربردهای روغن هیدرولیک مقایسه میکند و مزایا و معایب مربوط به آنها را بررسی میکند تا به خوانندگان کمک کند تا بهترین انتخاب را برای سناریوهای کاربردی مختلف داشته باشند.

2. الزامات اساسی برای سنسورها در سیستم های هیدرولیک

سنسورهای فشار در سیستم های هیدرولیک باید چندین الزام کلیدی را برای اطمینان از ایمنی و کارایی سیستم برآورده کنند. اول،مقاومت فشاربسیار مهم است زیرا سیستم های هیدرولیک اغلب تحت فشارهای بسیار بالا کار می کنند. سنسورها باید تحت این شرایط فشار بالا به طور قابل اعتماد عمل کنند و از کاهش عملکرد یا خرابی ناشی از نوسانات فشار جلوگیری کنند.

دوم،آب بندی و جلوگیری از نشت روغنبه ویژه در کاربردهای روغن هیدرولیک مهم هستند. نشت روغن نه تنها کارایی سیستم را کاهش می دهد، بلکه می تواند باعث آسیب به تجهیزات یا خطرات ایمنی شود. بنابراین، سنسورها باید دارای قابلیت آب بندی عالی باشند تا به طور موثر از نشت روغن هیدرولیک جلوگیری کنند و از عملکرد پایدار سیستم در دراز مدت اطمینان حاصل کنند.

در نهایت،پایداری و دوام طولانی مدتهمچنین الزامات ضروری برای سنسورها در سیستم های هیدرولیک است. سنسورها باید بتوانند در مدت طولانی در محیطهای پرفشار و دمای بالا بدون از دست دادن دقت اندازهگیری یا خرابی به دلیل شرایط سخت، به طور قابل اعتماد کار کنند. این الزامات اساسی عملکرد مواد حسگر مختلف را در سیستم های هیدرولیک تعیین می کند و مبنایی را برای انتخاب مواد بعدی فراهم می کند.

3. مواد سرامیکی در کاربردهای روغن هیدرولیک

مشخصات مواد: سرامیک یک ماده با استحکام بالا، مقاوم در برابر حرارت و مقاوم در برابر خوردگی است که عملکرد پایدار را در شرایط سخت حفظ می کند. این ویژگیها باعث میشود که هستههای سرامیکی برای استفاده در محیطهای روغن هیدرولیک، جایی که عملیات پایدار طولانیمدت مورد نیاز است، مناسب باشند.

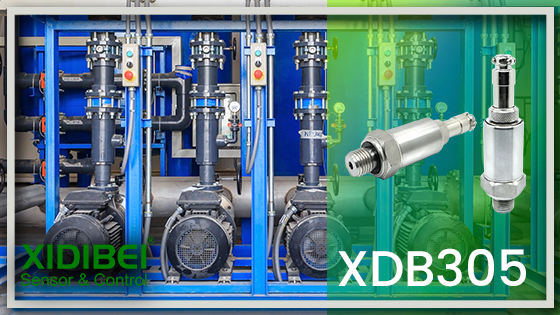

مزایا: هسته های سرامیکی در شرایط فشار بالا و خلاء عملکرد فوق العاده ای دارند، به ویژه از نظر پایداری طولانی مدت در محیط های شدید. به دلیل استحکام و دوام مواد سرامیکی، هسته های سرامیکی می توانند نوسانات فشار قابل توجهی را بدون تغییر شکل یا شکست تحمل کنند. علاوه بر این، هستههای سرامیکی اندازهگیری دقیق و پایداری را حتی در شرایط خلاء ارائه میکنند و به آنها برتری نسبت به سایر مواد در سیستمهای هیدرولیک تخصصی خاص میدهند. XIDIBEI'sسری XDB305از این ویژگیهای مواد سرامیکی استفاده میکند و آن را به طور گسترده در محیطهای پیچیده صنعتی قابل استفاده میکند.

معایب: هسته های سرامیکی علیرغم عملکرد عالی آنها در محیط های با دمای بالا و فشار بالا، ممکن است به خوبی هسته های میکروفیوژن شیشه در محیط روغن هیدرولیک آب بندی نشوند. این در درجه اول به این دلیل است که مواد سرامیکی نسبتاً سخت هستند و دستیابی به مهر و موم های محکمی را که فناوری میکروفیوز شیشه می تواند ارائه دهد دشوار می کند. این بدان معنی است که در برخی موارد، هسته های سرامیکی ممکن است خطر نشت روغن هیدرولیک را ایجاد کنند، به ویژه پس از استفاده طولانی مدت زمانی که عملکرد آب بندی ممکن است کاهش یابد. این کاستی باعث میشود که هستههای سرامیکی در مقایسه با هستههای میکروفیوز شده شیشهای برای کاربردهایی با نیازهای آببندی بسیار زیاد مناسبتر نباشند. علاوه بر این، هسته های سرامیکی برای محیط های کم فشار مناسب تر هستند(≤600 بار)و برای شرایط پرفشار مناسب نیستند.

4. مواد میکروفیوژن شیشه در کاربردهای روغن هیدرولیک

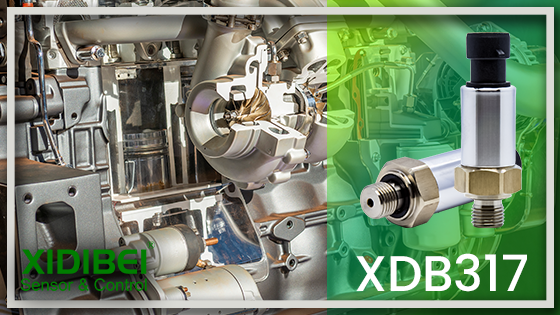

مشخصات مواد: تکنولوژی میکروفیوز شیشه فرآیندی است که از پودر شیشه با دمای بالا برای ایجاد ساختاری بدون درز و بسیار مهر و موم استفاده می کند. این فناوری به ویژه برای رسانه های روغن هیدرولیک مناسب است زیرا به طور موثر از نشت مایعات جلوگیری می کند. این ویژگی هسته های میکروفیوز شده شیشه ای آنها را در کاربردهایی که به درجه بالایی از آب بندی نیاز دارند، به ویژه در سیستم های هیدرولیک فشار بالا بسیار موثر می کند.

مزایامزیت اصلی هسته های میکروفیوز شده شیشه در محیط روغن هیدرولیک، قابلیت آب بندی عالی آنها است. عدم وجود حلقههای O خطرات احتمالی نشت مرتبط با روشهای آببندی سنتی را از بین میبرد و هستههای میکروفیوز شده شیشهای را به ویژه در جلوگیری از نشت روغن موثر میسازد. XIDIBEI'sسری XDB317بر اساس این فناوری، می تواند یکپارچگی آب بندی را برای مدت طولانی در سیستم های روغن هیدرولیک حفظ کند و خرابی های سیستم را به دلیل نشتی کاهش دهد. این ویژگی آنها را به گزینه ای ایده آل برای جلوگیری از نشت روغن در سیستم های هیدرولیک تبدیل می کند.

معایب: با این حال، هسته های میکروفیوژن شیشه ای محدودیت های خاصی در برخورد با محیط های خلاء دارند. با توجه به ویژگی های طراحی و مواد، هسته های میکروفیوز شده شیشه ای نمی توانند همان سطح از ثبات و دقت را در شرایط خلاء مانند هسته های سرامیکی ارائه دهند. این امر کاربرد آنها را در برخی کاربردهای تخصصی محدود می کند، مانند سیستم های هیدرولیک پیچیده که نیاز به کنترل فشارهای مثبت و منفی دارند. در این سناریوها، هسته های میکروفیوز شیشه ممکن است تمام نیازهای اندازه گیری را برآورده نکنند.

با انجام یک تجزیه و تحلیل دقیق از کاربردهای این دو ماده در رسانه های روغن هیدرولیک، خوانندگان می توانند سناریوهای کاربردی مربوطه و ویژگی های عملکرد آنها را بهتر درک کنند و پشتیبانی قوی برای انتخاب فناوری حسگر مناسب ارائه دهند.

5. تحلیل مقایسه ای و سناریوهای کاربردی

تحلیل مقایسه ای: در رسانه های روغن هیدرولیک، هسته های میکروفیوز شده سرامیکی و شیشه ای هر کدام نقاط قوت و ضعف متفاوتی دارند. هسته های سرامیکی از نظر مقاومت در برابر فشار و پایداری طولانی مدت در محیط های شدید برتری دارند. آنها به ویژه در شرایط خلاء و دمای بالا عملکرد خوبی دارند و دقت اندازه گیری بالایی را حفظ می کنند و در برابر تداخل محیطی خارجی مقاومت می کنند. با این حال، به دلیل ویژگیهای مواد، هستههای سرامیکی ممکن است بهاندازه هستههای میکروفیوز شده شیشهای مهر و موم نشوند که به طور بالقوه منجر به مشکلات نشت در کاربردهای روغن هیدرولیک میشود. بنابراین، به طور خلاصه، هسته های سرامیکی برای کاربردهای کم فشار مناسب هستند(≤600 بار)، در حالی که برای سناریوهای فشار بالا(تا 3500 بار)، سنسورهای میکروفیوز شیشه ای توصیه می شود.

در مقابل، استحکام هستههای میکروفیوز شده شیشه در توانایی آببندی بالای آنها نهفته است که آنها را به ویژه در جلوگیری از نشت روغن هیدرولیک موثر میکند. طراحی بدون حلقه O نه تنها قابلیت اطمینان کلی سنسور را افزایش می دهد، بلکه خرابی های احتمالی ناشی از تخریب مهر و موم را کاهش می دهد. با این حال، هسته های میکروفیوژن شیشه در محیط های خلاء نسبتا ضعیف تر هستند و نمی توانند همان ثبات هسته های سرامیکی را در اندازه گیری ها ارائه دهند.

توصیه های سناریوی کاربردی: هنگام انتخاب سنسور مناسب، تعادل نیازهای کاربردی خاص ضروری است. اگر سیستم هیدرولیک به آب بندی بالا و جلوگیری از نشت روغن نیاز دارد، هسته های میکروفیوز شده شیشه ای یک انتخاب ایده آل هستند، به خصوص در محیط های فشار مثبت و سیستم هایی که نیاز به آب بندی پایدار طولانی مدت دارند، مانند ایستگاه های پمپاژ و سیستم های تصفیه آب. از سوی دیگر، برای سیستمهایی که نیاز به تحمل فشارهای مثبت و منفی دارند یا در شرایط دما و فشار شدید کار میکنند، هستههای سرامیکی ممکن است مناسبتر باشند و دقت اندازهگیری و پایداری بالاتری را در این شرایط سخت ارائه دهند.

6. نتیجه گیری

در نتیجه، هسته های میکروفیوز شده سرامیکی و شیشه ای هر کدام دارای مزایای منحصر به فرد و کاربردهای مناسب خود هستند. هستههای سرامیکی با مقاومت عالی در برابر فشار و پایداری در محیطهای شدید، عملکرد فوقالعادهای در سیستمهایی دارند که نیاز به مدیریت فشار پیچیده دارند. در مقابل، هستههای میکروفیوژن شیشه، با آببندی برتر و جلوگیری از نشت روغن، در سیستمهای هیدرولیکی که نیاز به یکپارچگی آببندی بالا دارند، غالب هستند.

انتخاب مواد حسگر مناسب برای اطمینان از عمر طولانی و قابلیت اطمینان بالای سیستم های هیدرولیک بسیار مهم است. با انتخاب مناسب ترین فناوری حسگر بر اساس نیازهای خاص سیستم، می توان کارایی سیستم را افزایش داد، خطر خرابی را کاهش داد و از عملکرد ایمن و پایدار در شرایط مختلف اطمینان حاصل کرد. این رویکرد نه تنها کارایی تولید را بهبود می بخشد، بلکه هزینه های تعمیر و نگهداری را نیز کاهش می دهد و طول عمر تجهیزات را افزایش می دهد.

زمان ارسال: اوت-28-2024